DIE IDEE

Grundzielsetzung für die Entwicklung eines neuen Verfahrens ist die Herstellung von langen Profilen und Leisten mit funktionellen Geometrien und strukturierten Oberflächen aus thermoplastischen Werkstoffen. Dazu sollen die beiden Standardverfahren Spritzguss und Extrusion vorteilhaft miteinander kombiniert werden.

Patentanmeldung und Studie über Machbarkeit

Für die Begriffe „EXJECTION“ und „ExM“ (Abkürzung für EXJECTION Moulding) wurden vom Österreichischen Patentamt Markenrechte mit den Register Nummern 219 999 für EXJECTION und 220 000 für ExM erteilt. Die positiven Ergebnisse einer systematischen Lösungsfindung und der grundsätzlichen Verfahrensentwicklung führten zur Anmeldung des Patentes für das Verfahren. Zusätzlich werden Schutzrechte für die Formen und die mit dem neuen Verfahren hergestellten Bauteile beansprucht. Zur Beurteilung der grundsätzlichen technischen und wirtschaftlichen Machbarkeit wird eine Feasibility Study mit dem Support der Österreichischen Forschungsförderungsgesellschaft mbH (FFG) durchgeführt.

Start der Forschung

Die überaus positiven Ergebnisse der Machbarkeitsanalyse führten zum Start des Forschungsprojektes EXJECTION®. Mitfinanziert wird das mehrjährige Projekt im Rahmen der Start up-Initiative von der Österreichischen Forschungsförderungsgesellschaft mbH (FFG) in Wien/Österreich und von der Steirischen Wirtschaftsförderungsgesellschaft mbH (SFG) in Graz/Österreich. Träger des mehrjährigen Forschungsvorhabens mit einem Projektbudget von 0,7 Mio. Euro sind das IB STEINER und die im September 2005 gegründete HYBRID COMPOSITE PRODUCTS GmbH, beide mit Sitz in 8724 Spielberg/Österreich.

Inbetriebnahme der Forschungsform

Als wesentlicher Meilenstein im Projekt wurde die von CAD-PLAST gebaute Forschungsform im Technikum der Firma ENGEL Austria in Betrieb genommen. Zuvor wurden erste Prozessanalysen mit einer Versuchsform an der HTBL Kapfenberg vorgenommen. Die ersten Bauteile wurden erfolgreich gefertigt, wodurch der Prozess in seiner Funktion bestätigt ist. Den Bau der seriennahen Forschungsform haben der Edelstahlkonzern BÖHLER-UDDEHOLM, der Beschichtungsspezialist OERLIKON BALZERS COATING, sowie der Normalienhersteller HASCO, und die Firma KISTLER unterstützt. Wesentliche, verfahrensrelevante Komponenten der EXJECTION Form lassen sich vorteilhaft in eine Spritzgießmaschine integrieren. Dies führt zu einer weiteren Verbesserung der Wirtschaftlichkeit in Bezug auf den Investitionsumfang und die Herstellkosten.

Patenterteilung für AT 500 932 B1

Erfinder: DI Gottfried STEINER

Nachweis der Serientauglichkeit

EXJECTION Bauteile mit einer Wandstärke von 1,2 mm und einer Länge von 930 mm wurden mit der umgebauten Forschungsform erstmals in hoher Qualität gefertigt. Der Nachweis der Serientauglichkeit des EXJECTION Verfahrens ist damit erbracht! Systematische Verfahrensanalysen auf einer ENGEL e-motion Spritzgießmaschine ergaben die erwartete gute Einflussnahme auf den Prozess. Unterschiedliche Thermoplasttypen wurden mit dem neuen Verfahren verarbeitet. Immer das gleiche, überaus positive Ergebnis: Die Bauteilqualität entspricht den hohen Anforderungen des Marktes. Es wurden daraufhin die unterschiedlichsten Materialien getestet, unter anderem ABS, SAN, PMMA, IONOMER, PC, TPU, PBT, PA und PP.

Messehighlight auf der K2007

EXJECTION ist serienreif

Bau der EXJECTION Form „Steuerleiste“

Nachdem bereits im Herbst 2007 die grundsätzliche Zusammenarbeit zwischen dem international erfolgreichen Spritzgießmaschinenhersteller ARBURG und dem IB STEINER zur EXJECTION Technologie vereinbart wurde, trägt die Zusammenarbeit schon erste Früchte. Für die Vorstellung der neuen Technologie bei den ARBURG Technologie-Tagen vom 3. bis zum 5. April 2008 am ARBURG Stammwerk in Loßburg wurde der Bau einer EXJECTION Form in Serienfunktionalität vereinbart und umgehend gestartet. Ziel war es, mit der Form alle relevanten Aspekte und Anforderungen für die Serienfertigung des technischen Bauteils STEUERLEISTE aufzuzeigen und auch zu erfüllen. Besonderes Augenmerk wird von den Entwicklungspartnern dabei auf den Nachweis der Prozessfähigkeit bei entsprechender Bauteilqualität gelegt.

EXJECTION wird Fachpublikum präsentiert

Am Dienstag, dem 14. Oktober 2008, öffnete die FAKUMA 2008 ihre Pforten auf dem Messegelände in Friedrichshafen. Als selbsternannte "Spritzgießermesse Nr. 1" standen die aktuellen Neuentwicklungen und Trends in der Spritztechnik im Mittelpunkt des Publikumsinteresses. In vorderster Reihe präsentierte sich das EXJECTION Team in Zusammenarbeit mit dem renommierten Spritzgießmaschinenhersteller ARBURG als eines der Highlights der Messe.

Besonders im Rampenlicht stand dabei der Allrounder 375 V, der eindrucksvoll bewies, dass Vertikalmaschinen nicht nur für das Umspritzen von Einlegeteilen geeignet sind. Mit einer Schließkraft von 500 kN präsentierte die Anlage, die erstmals auf den ARBURG Technologie Tagen im April 2008 vorgestellt wurde, die Herstellung des technisch anspruchsvollen Bauteils STEUERLEISTE mit einer beeindruckenden Gesamtlänge von 660 mm.

Die Ergebnisse der engen Zusammenarbeit zwischen ARBURG und dem EXJECTION Team wurden auf einer großen, internationalen Fachmesse einem breiten Fachpublikum präsentiert. Es war eine Gelegenheit, die technologischen Fortschritte und die Leistungsfähigkeit der EXJECTION Technologie einem begeisterten Fachpublikum zu präsentieren.

Besonders im Rampenlicht stand dabei der Allrounder 375 V, der eindrucksvoll bewies, dass Vertikalmaschinen nicht nur für das Umspritzen von Einlegeteilen geeignet sind. Mit einer Schließkraft von 500 kN präsentierte die Anlage, die erstmals auf den ARBURG Technologie Tagen im April 2008 vorgestellt wurde, die Herstellung des technisch anspruchsvollen Bauteils STEUERLEISTE mit einer beeindruckenden Gesamtlänge von 660 mm.

Die Ergebnisse der engen Zusammenarbeit zwischen ARBURG und dem EXJECTION Team wurden auf einer großen, internationalen Fachmesse einem breiten Fachpublikum präsentiert. Es war eine Gelegenheit, die technologischen Fortschritte und die Leistungsfähigkeit der EXJECTION Technologie einem begeisterten Fachpublikum zu präsentieren.

Technologierforum | Erfolg in neuen Dimensionen 80 / 40 / 20

Erstmals wurde das vom IB STEINER entwickelte Spritzgusssonderverfahren beim ersten Technologieforum 2009 im Hotel Schloss Gabelhofen vor Experten aus der Kunststoffbranche präsentiert. Namhafte Vertreter, sowohl bei den Teilnehmern als auch bei den Referenten sind am 18. Juni 2009 in die Obersteiermark gekommen, um erstmals tiefer in die innovative Technologie des EXJECTION Verfahrens Einblick zu nehmen. Der Bogen der behandelten Themen spannte sich vom Aufzeigen neuer Anwendungen über den Stand der Technik in der Prozesssimulation und die Erfahrungen mit konkreten Werkstoffen bis hin zu den ersten Ergebnissen aus der Praxis. DI Gottfried Steiner, CEO vom IB STEINER, präsentierte die Fakten, die aus technisch und wirtschaftlicher Sicht eindeutig für das EXJECTION Verfahren sprechen.

Staatspreis Consulting 2009

für das IB STEINER

Der Staatspreis Consulting 2009 wurde am 23. November 2009 von Frau Staatssekretärin Christine Marek im Studio 44 in Wien verliehen. Das Bundesministerium für Wirtschaft, Familie und Jugend (BMWFJ) zeichnet gemeinsam mit der Austrian Consultants Association (ACA) herausragende Ingenieurleistungen mit dem Staatspreis aus. In diesem Jahr konnte das IB STEINER den Staatspreis für Ingenieurconsulting 2009 für seine Entwicklung der bahnbrechenden EXJECTION Technologie für sich gewinnen. Der Preis betont nicht nur die Bedeutung dieser neuen Technologie, sondern stellt auch die herausragende Leistung der Projektpartner ins Rampenlicht.

Die Jury hob in ihrer Bewertung folgende Aspekte hervor: Die EXJECTION Technologie bietet nicht nur eine signifikante Verbesserung der Energieeffizienz (mit einer Energieeinsparung von etwa 60 % und einem positiven Effekt auf die Umwelt), sondern auch deutlich geringere Investitionskosten im Vergleich zu konventionellen Spritzgussmaschinen (ca. 40 % weniger). Dies führt insgesamt zu niedrigeren Herstellkosten für Kunststoffteile, die mit EXJECTION hergestellt werden.

Im Interview mit der ACA erklärte Herr DI Gottfried Steiner: "Innovative Technologien ermöglichen es uns, im globalen Wettbewerb wettbewerbsfähig zu bleiben. Kunststoffe und innovative Fertigungstechnologien spielen daher eine entscheidende Rolle für unsere Zukunft im Herzen Europas." Durch den Staatspreis Consulting 2009 wird das IB STEINER für seine wegweisenden Leistungen in der Entwicklung der EXJECTION Technologie anerkannt und trägt zur weiteren Stärkung des Ingenieurconsulting-Sektors in Österreich bei.

EXJECTION bekommt BRA.IN Award

Die Brancheninitiativen BRA.IN Bauwirtschaft und BRA.IN Kunststoffwirtschaft wurden 2006 ins Leben gerufen, um Forschung, Entwicklung und Innovation in diesen Branchen zu fördern. Am 16. November 2009 fand der BRA.IN Day 2009 in Zusammenarbeit mit der WKO Oberösterreich statt, bei dem eine erfolgreiche Bilanz über die 3-jährige Laufzeit gezogen wurde. Es wurden best practice-Beispiele innovativer Projekte präsentiert und die weiterhin verfügbaren Fördermöglichkeiten vorgestellt. Es nahmen insgesamt 862 Organisationen an den geförderten Projekten teil. Die Veranstaltung endete mit der Prämierung ausgezeichneter Projekte in verschiedenen Kategorien. Die Veranstaltung wurde von der Österreichischen Forschungsförderungsgesellschaft mbH in Zusammenarbeit mit der WKO Oberösterreich organisiert.

EXJECTION endlos | kontinuierliche Fertigung

Kontinuierliches Spritzgießen ist nun Realität geworden dank der bahnbrechenden EXJECTION Endlostechnologie. Basierend auf dem Konzept der verschiebbaren Kavität überwindet diese innovative Technologie die bisherigen Grenzen des Spritzgusszyklus. Der modulare Aufbau einer EXJECTION Endlos-Form ermöglicht es, die abgekühlten Abschnitte des Bauteils zu entformen, während gleichzeitig im Angussbereich ein neues Bauteil entsteht. Die nicht mehr benötigten Elemente der Kavität nach der Entformung werden wieder an ihre Ausgangsposition zurückgeführt, um erneut eine leere Kavität zu bilden, die darauf wartet, mit Schmelze gefüllt zu werden. Dadurch wird ein bisher diskontinuierlicher Prozess zu einem endlosen Ablauf transformiert.

Die Entwicklung und der Bau der ersten Endlosform fanden im Juli 2010 in enger Zusammenarbeit mit herausragenden Partnern statt. Die SAARGUMMI Gruppe, ein führender Anbieter von Karosseriedichtungen, und die Z-WERKZEUGBAU GmbH, ein renommierter österreichischer Formenbauer, haben maßgeblich zur Umsetzung der Entwicklungsergebnisse in hochwertigem Stahl beigetragen. Der Düseneinsatz und der Heißkanalverteiler wurden in bewährter Weise von der HASCO HASENCLEVER GmbH gefertigt.

Bereits die Fertigung der ersten 1.000 Laufmeter hat die herausragenden Eigenschaften und den großen Charme dieses Verfahrens verdeutlicht. Die EXJECTION Endlostechnologie ermöglicht eine effiziente und nahtlose Produktion von Bauteilen, revolutioniert den Spritzgussprozess und eröffnet neue Möglichkeiten für Unternehmen in der Kunststoffindustrie.

Die Entwicklung und der Bau der ersten Endlosform fanden im Juli 2010 in enger Zusammenarbeit mit herausragenden Partnern statt. Die SAARGUMMI Gruppe, ein führender Anbieter von Karosseriedichtungen, und die Z-WERKZEUGBAU GmbH, ein renommierter österreichischer Formenbauer, haben maßgeblich zur Umsetzung der Entwicklungsergebnisse in hochwertigem Stahl beigetragen. Der Düseneinsatz und der Heißkanalverteiler wurden in bewährter Weise von der HASCO HASENCLEVER GmbH gefertigt.

Bereits die Fertigung der ersten 1.000 Laufmeter hat die herausragenden Eigenschaften und den großen Charme dieses Verfahrens verdeutlicht. Die EXJECTION Endlostechnologie ermöglicht eine effiziente und nahtlose Produktion von Bauteilen, revolutioniert den Spritzgussprozess und eröffnet neue Möglichkeiten für Unternehmen in der Kunststoffindustrie.

Serienreife von endloser Produktion

EXJECTION jetzt endlos: Die 2007 vom INGENIEURBÜRO STEINER erstmals am Markt vorgestellte EXJECTION Technologie macht nicht mehr bei der Fertigung von Produkten mit 2 oder 3 Metern Länge halt. Anfang Juli 2011 konnte die erste EXJECTION Endlosform auf einer Spritzgießmaschine der Firma ARBURG in Betrieb genommen werden. Die EXJECTION Endlostechnologie überwindet dabei die bisher in der Spritzgießfertigung gültigen Grenzen. Weltweit erstmals wird kontinuierliches Spritzgießen Realität: Fertigung von Bauteilen auf Rolle, ohne die beim konventionellen Spritzgießen unvermeidlichen Trockenlaufzeiten für Formschließen, Formöffnen und Bauteilentnahme. Das Verfahren ist gänzlich ausgereift und bewährt sich bereits in ersten Projekten.

EXJECTION endlos

Völlig von der Rolle

Die Einsatzbereiche für das EXJECTION Endlosverfahren sind vielfältig. Egal ob Automotive, Luftfahrt, Elektrotechnik und Elektronik, Bauwesen oder Medizintechnik, für jede Branche lassen sich die Vorteile klar darstellen. Dies gilt sowohl für den Bauteilentwickler, der auf bisher ungeahnte Designmöglichkeiten und neue Funktionalitäten zurückgreifen kann, als auch für den Betriebswirt in Bezug auf geringere Herstellkosten und höhere Fertigungskapazitäten. Die Weiterentwicklung von EXJECTION in Richtung Endlosfertigung zeigt das enorme Potential auf, das in diesem noch jungen, aber bereits ausgereiften Fertigungsverfahren steckt. Der Einsatz der Endlostechnologie ist eine ausgezeichnete Möglichkeit für den Kunststoffverarbeiter, Wettbewerbsvorteile zu generieren und sich im schwierigen Marktumfeld durch Alleinstellungsmerkmale abzuheben.

EXJECTION | symbolisiert die Zukunft

LED-Optiken von Vossloh-Schwabe

Wenn irgendwo auf der Welt eine Leuchte eingeschaltet wird, leistet Vossloh-Schwabe einen entscheidenden Beitrag dazu, dass alles reibungslos funktioniert. Die Vossloh-Schwabe Deutschland GmbH, ein Unternehmen der Panasonic Gruppe mit Sitz in Lüdenscheid, gilt als Technologieführer im Lichtsektor. Die Qualität und die Leistungsfähigkeit der Produkte begründen diesen Erfolg. Für die Herstellung von lichtechnischen Optiken aus PMMA oder PC hat Vossloh-Schwabe 2015 die EXJECTION Technologie in die Serie eingeführt. Den Kunden am globalen Markt wurde bekanntgegeben: "Mit einer neuen Technologie, einer Kombination aus Extrusion und Injektion, das sogenannte Exjection-Verfahren, sind wir in der Lage, Optiken mit mehreren lichttechnischen Freiheitsgraden mit einer Länge von bis zu 2 m herzustellen."

EXJEXTION Spirtzguss ist ausgereift

Der Öffentlichkeit vorgestellt durch Engel auf der K´2007 Show in Düsseldorf als Weltneuheit, ist die EXJECTION Technologie in verschiedenen Anwendungen auf dem Markt erfolgreich im Einsatz. Ein guter Grund für SPE den aktuellen Stand dieses innovativen Prozesses in den verschiedenen Modifikationen zu durchleuchten. Besonders der EXJECTION endlos Prozess setzt einen wichtigen Meilenstein für die nächste Generation des Spritzgießen. Im SPE Blog schrieb Jan H. Schut: "Ein Jahrzehnt nach dem EXJECTION eingeführt wurde um lange, dünne Teile aus Materialien zu formen, die nicht auf andere Weise geformt werden konnten, ist diese Technologie jetzt in der Entwicklung für hochkomplexe Anwendungen in der Medizin-, Bau und Verpackungsbranche. Die Vorteile für individuelle als auch kontinuierliche Teile liegen in Effizienz, Kostenersparnis und eine besseren Teilequalität. "

Jan H.Schut, 2016

Jan H.Schut, 2016

- FFG Projekt -

2017 werden mit der adaptierten Forschungsform von IB STEINER auf einer ENGEL Gummi Spritzgießmaschine am Lehrstuhl für Spritzgießen von Kunststoffen an der Montanuniversität Leoben weltweit erstmals Gummi Bauteile mit dem EXJECTION Verfahren hergestellt. Im FFG Projekt. „RubExject“ ist die SKF Sealing Solutions Austria GmbH, 8750 Judenburg, als industrieller Forschungspartner mit im Boot. Als Spezialist für den Bau von EXJECTION Gummiformen konnte die ELMET Elastomere Produktions- und Dienstleistungs GmbH in 4064 Oftering gewonnen werden. Bis 2019 sollen mit einer speziellen EXJECTION Versuchsform Versuchsbauteile aus NBR und HNBR hergestellt werden. Die Prozessbedingungen werden durch Simulation virtuell analysiert und optimiert. Die Ergebnisse werden nachfolgend in realen Tests an der EXJECTION Anlage verifiziert.

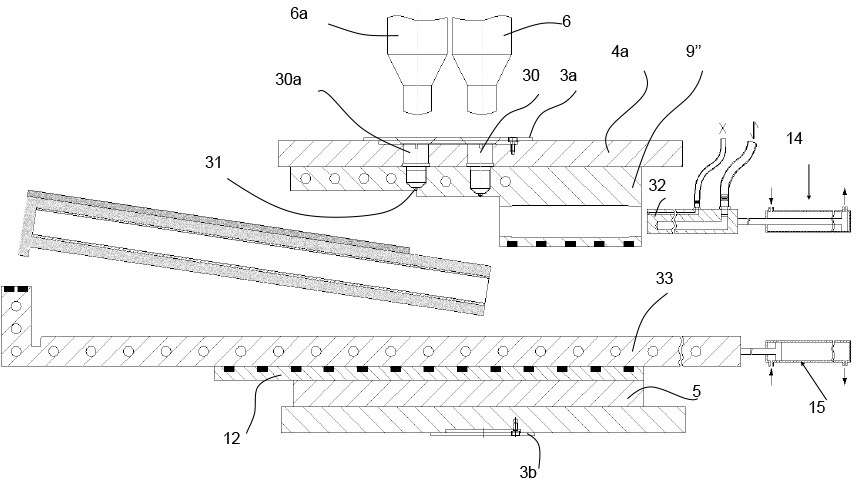

Patent für kontinuierliches Spritzgießen

Das 2017 eingereichte Patent für das kontinuierliche Spritzgießen wird im Mai 2018 in Österreich erteilt und nachfolgend weltweit zur Anmeldung gebracht. Basierend auf der EXJECTION Endlostechnologie werden mit einer Rotationsform Spritzgießteile gefertigt, die wie bei einer Flaschenabfüllanlage nacheinander die Form verlassen. Die Prozessparameter sind für jedes Bauteil ident, was gleichbleibende Eigenschaften ergibt. Da es die Lehrlaufzeiten des klassischen, zyklischen Spritzprozesses nicht mehr gibt, kann die Produktivität um bis zu 40 % gesteigert werden. Durch zusätzliche Prozessschritte, wie das Einlegen von Folien, wird die Produktionsrate nicht verringert. Mit einer von ENGEL gebauten EXJECTION Anlage wurde der kontinuierliche Spritzprozess mit einer Rotationsform realisiert und die Performance bestätigt. Das ist der vollendete Start in eine neue Ära des Spritzgießens.

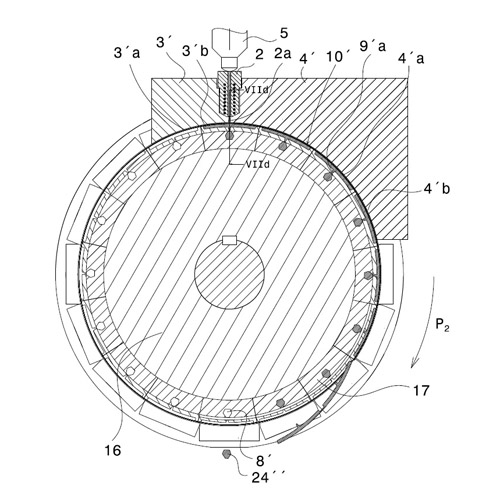

Auszug aus der Patentschrift: Fig7

EXJECTION | endless

EXJECTION Anlage für EUROSPACERS ...

... mit Werkzeugbaukompetenz von HAIDLMAIR

Die HAIDLMAIR GmbH Werkzeugbau

in 4542 Nußbach erwirbt 2019 die Kompetenz zum Bau von EXJECTION Werkzeugen. Beim Symposium „40 Jahre HAIDLMAIR“ wird die EXJECTION Anlage von EUROSPACERS AB 41118 Göteborg, Schweden, mit einer Linearform präsentiert. Die ENGEL EVC 1340H/740W/300 combi Spritzgießmaschine ist mit 2 Spritzaggregaten ausgerüstet und damit auch für den Betrieb mit Rotationsformen für den kontinuierlichen Spritzgießprozess geeignet. Das EXJECTION Softwaremodul für die Maschinensteuerung CC300 beherrscht damit nicht nur die lineare EXJECTION Technologie, sondern auch die EXJECTION Endlostechnologie zur Fertigung von Spritzgussteilen mit höchster Produktivität, ganz der Philosophie von HAIDLMAIR folgend. Die für EUROSPACERS gebaute Rotationsform wird Anfang 2020 die Serienproduktion aufnehmen.

"STILLSTAND" ist

zwar kein Rückschritt

... aber auch kein Fortschritt

Der EXJECTION-Process und die damit verbundene Technologie wir permanent weiterentwickelt und bewegt sich kontinuierlich in eine effizientere nachhaltiger Zukunft. Bleiben Sie auch in Bewegung und gehen Sie mit der Zeit und dem Stand der Technik.