EXJECTION | BASIC

ExM | CONTINUOUS

Der EXJECTION Prozess beginnt nach dem Schließen der Form auf der Spritzgießmaschine konventionell mit dem Einspritzen in die Kavität.

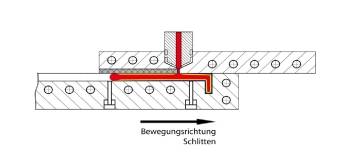

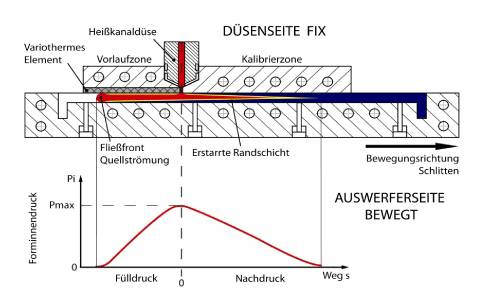

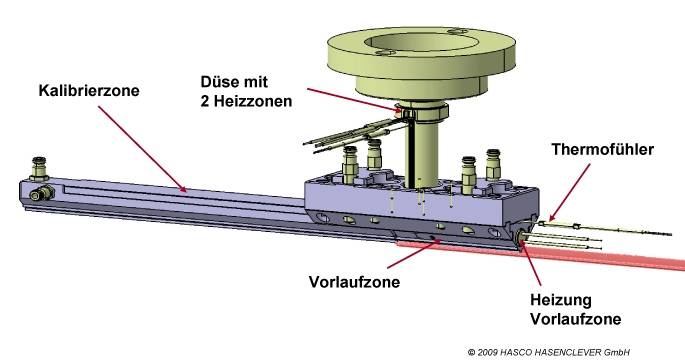

Der Schlitten der EXJECTION Form steht in der Ausgangsposition. Im Schlitten ist die gesamte Bauteilgeometrie eingeformt, wobei das Formnest über die gesamte Länge des Anschnitts offen ist. Ein Schwert auf der feststehenden Düsenseite der Form dichtet das Formnest partiell ab und wirkt als Extrusionswerkzeug mit Kalibriereinheit. Die Schmelze fließt über eine Heißkanaldüse vom Anschnitt weg in die offene Kavität und füllt den Endbereich.

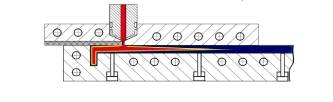

Noch bevor die Schmelze die ca. 100 mm lange, die Formfüllung bestimmende, variotherm beheizte Vorlaufzone verlässt, beginnt sich der Schlitten entgegen der Spritzrichtung zu bewegen, wie dies die schematische Darstellung des Füllvorgangs im Schnitt durch das Werkzeug zeigt. Der Einspritzvorgang läuft primär druckgeregelt ab, wobei Fließfrontgeschwindigkeit und Schlittenbewegung harmonisiert werden. Damit eilt der Anschnitt der Fließfront hinterher. Somit kann zu jedem Zeitpunkt des Vorgangs ein konstant niedriger Einspritzdruck und auch durch den gleichmäßigen Abkühlvorgang ein stabiler Nachdruck erreicht werden. Bei konstantem Druck und niedrigen Scherraten werden auch sehr lange Kavitäten gleichmäßig und ohne Bindenähte gefüllt.

Schlittengeschwindigkeit und Einspritzprofil werden über die Bauteillänge durch Vorgabewerte und Geschwindigkeitsprofile gesteuert. Regelgrößen sind dabei der Profilquerschnitt und die Bauteildicke, die in Abhängigkeit vom Spritzmaterial und den Prozesstemperaturen die Abkühlgeschwindigkeit und damit die Schlittengeschwindigkeit bestimmen. Die thermoplastische Schmelze kühlt von der Fließfront weg an der Formnestoberfläche ab und unterliegt einem gleichmäßigen Nachdruckverlauf, bis die Schmelze über die gesamte Wandstärke erstarrt ist. Je nach Viskosität der Schmelze, Füllgeschwindigkeit und Bauteilwandstärke können Fülldrücke und damit auch Nachdrücke, im Bereich von etwa 50 bar bis 300 bar gewählt werden.

Nach der Erstarrung verlässt die extrudierte Oberfläche die Kalibrierzone des Düseneinsatzes und tritt ins Freie. Wenn der Anschnitt das Ende der Kavität erreicht, wird der Schlitten zum Stillstand gebracht und der Einspritzvorgang durch den Nachdruck abgeschlossen. Abkühlen, Aufdosieren, Formöffnen und Zurückfahren des Schlittens in die Ausgangsposition ergeben die Gesamtzykluszeit für den EXJECTION Prozess, der jenem eines Spritzgussprozess mit Kaskadensteuerung bei Füllung von einem Bauteilende aus entspricht.

Die EXJECTION Technologie macht nicht bei der Fertigung von Produkten mit 2 oder 3 Metern Länge halt. Eine der spannendsten, in den letzten beiden Jahren vollzogenen Weiterentwicklungen des Verfahrens hatte die Fertigung von endlosen Spritzgießbauteilen zum Ziel. Die Idee, die diesem Konzept zugrunde liegt, ist naheliegend: Die formgebende Kavität wird modular aus einzelnen Segmenten mit definierter Länge aufgebaut. Damit wird es möglich, die aus der Form austretenden und bereits erstarrten Abschnitte des entstehenden Bauteils zu entformen. Die sozusagen nicht mehr benötigten Elemente der Kavität werden nach der Entformung wieder an das andere Ende der Form zurückgeführt, wo sie wiederum neue, leere Kavität bilden und erneut von der Schmelze aufgefüllt werden können. Dieser Vorgang kann als linearer Prozess mit umlaufenden Formelement-Ketten oder rotatorisch mit einem Rundtisch dargestellt werden. Hier ist das Konzept einer EXJECTION Anlage mit einer rotatorisch aufgebauten EXJECTION Form zur Fertigung endloser Spritzgussteile visualisiert.

Einsparungspotential durch geringeren Energieverbrauch

Mit den bereits realisierten EXJECTION Anlagen können mit kleinen Schließkräften sehr lange Bauteile hergestellt werden. Eine Gegenüberstellung mit den sonst zum Spritzgießen langer Teile erforderlichen Maschinen mit deutlich höheren Schließkräften zeigt, dass der Energieverbrauch mit EXJECTION um ca. 60 % (!) reduziert werden kann. Beim Investitionsvolumen beträgt das Einsparpotential mit EXJECTION im Schnitt etwa 40 % im Vergleich zum konventionellen Spritzguss. Daraus ergeben sich 20 % geringere Herstellkosten mit dem neuen Verfahren, entsprechend der Erfolgsformel 60 / 40 / 20 für innovative Technologien mit überlegenen Produktvorteilen.